钢铝混合车身这股风究竟是谁带起来的?

白车身作为汽车最重要的结构件之一,是汽车设计开发与制造环节中非常重要的一环。随着新型材料与加工制造技术的不断发展,汽车白车身的材料应用在不断进化,消费者对此的关注度也在不断提升,此前某豪华品牌“铝件换钢件”事件搞得沸沸扬扬便是很好的证明。

普通车型所应用的“全钢车身”、奥迪、捷豹品牌主推的“全铝车身”,爱驰汽车创新应用的“上钢下铝”车身以及不少超跑所应用的“碳纤维复合材料车身”有何区别?其背后又代表着怎样的设计理念?消费者又该如何去选择?

爱驰U5轻质全铝下车体

爱驰U5轻质全铝下车体

车身材料的发展历程

在展开之前,我们先来简单回顾一下车身材料的发展历程。从1886年世界第一辆汽车诞生以来,汽车技术在百余年发展史中发生了翻天覆地的变化,其中车身材料的进化是重要技术演变之一,从最早的木质车身到钢制车身,从钢制车身到全铝车身,从全铝车身再到钢铝混合车身,包括近些年开始兴起的碳纤维复合材料车身,车身材料走出了一条脉络清晰的技术进化之路。

木质车身

1886年“奔驰一号”诞生,汽车发展史由此展开。作为从马车时代进化而来的汽车,“奔驰一号”虽然应用了钢管车架,但依旧沿袭了马车时代大量应用木材的传统,此后很长一段时间,汽车也都是以木材作为车身的主要材料。

奔驰一号

奔驰一号

直到近代,不少艺术家依旧热衷于以木材来诠释经典车型,威尼斯艺术家利维奥(Livio De Marchi)就曾以法拉利F50为原型打造了木质复刻超跑,整车车身都使用了松木材质,并安装了雅马哈的船舶发动机,成为了一辆可以在水中行驶的“超跑”。

艺术家Livio De Marchi打造的木质F50

艺术家Livio De Marchi打造的木质F50

全钢车身

随着车辆性能的不断提升以及金属材料科学的不断进步,全钢车身逐步成为汽车领域的主流设计。钢材均衡的强度、韧度、塑性,以及相对低廉可控的成本价格让其成为应用最广泛的车身材料。值得一提的是,所谓全钢车身并非指车身只采用一种钢材,普通合金钢、高强度钢、热成型超高强度钢等不同特性的钢材共同构成车身结构。

全铝车身

全铝车身

技术进一步发展,车企和消费者对于车辆的综合性能也有了更高的要求,车辆的性能不仅要强、操控要棒,还要具备燃油经济性,在此基础上,车辆还要具备良好的安全性能。面对如此苛刻的要求,车身轻量化技术成为解决之道,车身重量每减轻10%,油耗就降低5-7%,更轻的车身对应的操控性能也会同步提升。在这样的市场需求下,密度更低且兼具强度的铝合金材质逐渐成为车身材料新宠。

铝合金具有重量轻、强度高、耐腐蚀等优点,在保障相同强度的情况下,铝合金材质重量仅为合金钢的50%。由此,以奥迪、捷豹为代表的豪华汽车品牌开始在旗下高端车型上普及全铝车身。

1982年,奥迪便开启“高度铝制轿车”项目,该项目当时由奥迪轻量化设计中心主任Heinrich Timm主导,并得到了当时大众集团主席皮耶希的支持,此后奥迪旗舰A8便成为全铝车身的代表车型。捷豹则是在近些年将全铝车身作为主打技术标签,旗下大部分车型都应用了全铝车身技术。

当然,全铝车身也存在明显缺点,一是成本较高,铝合金的生产加工技术要求更高,成本更贵。二是维修工艺复杂,铝合金部件连接工艺技术要求高,碰撞后的修复难度大,这意味着车辆发生事故后维修成本更高。这些缺点也制约着全铝车身的大规模普及。

当然,全铝车身也存在明显缺点,一是成本较高,铝合金的生产加工技术要求更高,成本更贵。二是维修工艺复杂,铝合金部件连接工艺技术要求高,碰撞后的修复难度大,这意味着车辆发生事故后维修成本更高。这些缺点也制约着全铝车身的大规模普及。

钢铝混合车身

全铝车身所带来的轻量化效果非常显著,但是高成本、维修经济性差等缺点一直难以克服。钢铝混合车身通过不同材质拼接可以很好地兼顾轻量化和安全性能,同时可以降低制造成本和后期维修费用。从目前车身技术的发展趋势来看,钢铝混合车身是最佳选择。

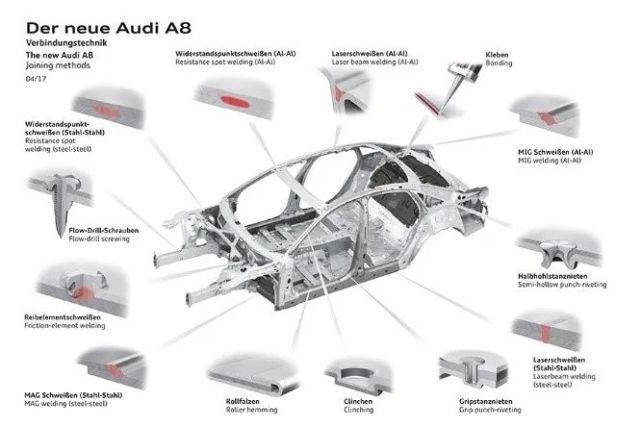

但是不同材质拼接对于车身连接工艺带来了一定的挑战,合金钢和铝合金不同材质通过传统的焊接工艺无法实现高强度的连接,因此FDS热熔自攻丝铆接、SPR自冲铆接、卷边连接、胶接等新型连接工艺需要应用其中。

奥迪A8车身应用了14种连接方式之多

奥迪A8车身应用了14种连接方式之多

碳纤维车身

碳纤维复合材料是由碳纤维和树脂等材料通过一定比例混合,经过一系列固化处理得到的具有优异性能的新型材料,其抗拉强度是普通钢材的4-5倍,刚度是普通钢材的3-4倍,除此之外还具备质量轻、耐腐蚀、易于造型等优点,但其也存在成本高,价格贵等明显缺点。目前碳纤维材质更多是应用在赛车以及超跑车型上,以追求极致的轻量化性能。

下一篇:没有了