涡轮增压器压气机壳体低压铸造工艺改进

■ 针对低压铸造涡轮增压器压气机壳体报废率高的问题,采用Magma软件模拟铸造过程,结合实际生产,确定浇注量系统的优化改进消除了铸件缺陷,提高了铸件质量,改善了铸造环境。

关键词:低压铸造;压缩机外壳;流程改进

■ 将涡轮增压技术引入汽车,使燃油燃烧更加充分,可以在不增加油耗的情况下显着提高发动机功率和扭矩,减少尾气排放。压气机壳体是涡轮增压器低温端的重要部件,由铝合金制成。小排量乘用车涡轮增压器压气机壳体不允许有裂纹、冷隔、夹杂、孔洞、缩孔等缺陷。本课题针对压气机壳体低压铸件的缺陷进行工艺分析和改进,以达到降低铸件废品率,提高铸件质量的目的。

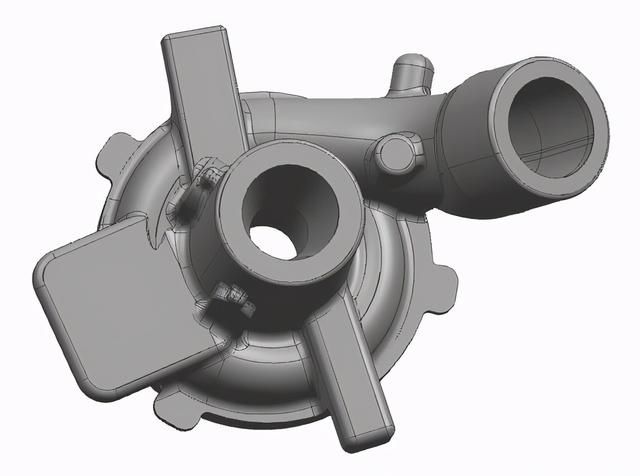

■ 涡轮增压器的压缩机壳体平均壁厚为3~4 mm,质量为1.3 kg。材质为ZL101合金。主要组成如表1所示。

图1 涡轮增压器压缩机铝壳

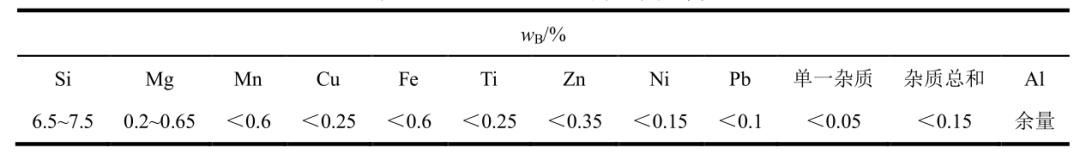

表1 ZL101合金的化学成分

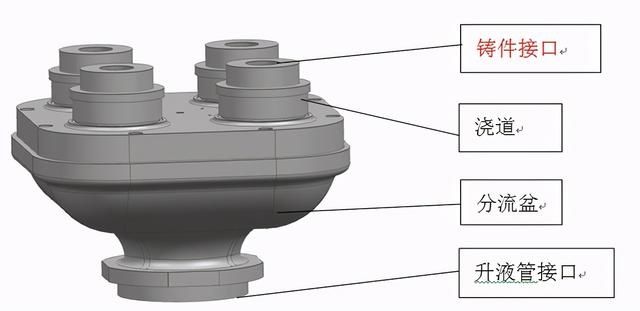

■ 铸件采用低压金属铸造,砂芯为覆砂材料。低压炉采用坩埚炉(更有利于保证铝液的清洁度)。本产品单件质量小,考虑生产效率和成本,模具为1模4腔结构;分流池与立管相连,分流池上端分成4个流道分别填满4个空腔。分流盆由铸铁制成。铝合金液浇铸温度700-710℃,模具温度300-350℃,充型压力45kPa,充型时间12s,保压50kPa,保压时间30 s。

图2 分流盆结构

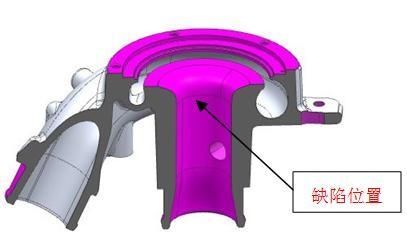

■ 在实际生产中,发现铸件的特定加工表面出现了大量孔状缺陷。缺陷位置如图3所示。

(a) 加工件 3D 剖视图 (b) 产品缺陷展示

图 3 缺陷位置和形状

■ 1.缺陷原因分析

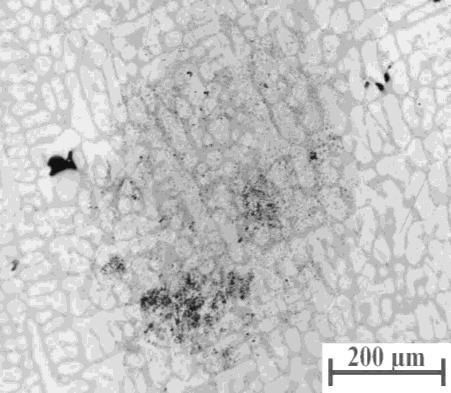

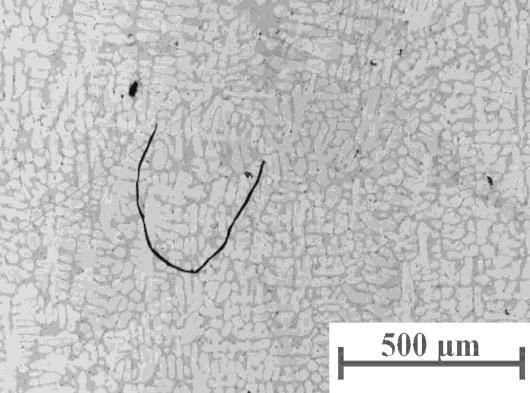

为了进一步分析缺陷的类型和原因,我们对缺陷铸件的缺陷部位进行了取样,并在光学显微镜下观察。发现空隙缺陷为缩孔、缩孔、氧化渣,见图4。在低压浇注中,缩孔和缩孔缺陷通常是由于浇注系统设计或浇注工艺参数设置不当造成的。浇注系统或浇注工艺参数不能形成有效的进料,导致铸件厚壁部位形成缩孔和缩孔缺陷。氧化夹渣缺陷的常见原因可能是铝液不达标,无法有效去除夹渣。在充型过程中,氧化渣最终沿浇注系统进入铸件;也可能是浇注系统设计不合理,在浇注过程中引起湍流,产生氧化物,最后进入铸件。

(a) 缩孔、缩孔 (b) 氧化膜

图 4 铸件缺陷类型

■ 1.1 产品浇注系统及工艺参数分析

从浇注系统结构来看,缺陷部分是铸件的进水部分和铸件结构的厚部分。该部分下端与浇道盆相连,可在产品凝固过程中获得。在浇道盆中加入熔融铝。从铸造工艺参数分析,通过MAGMA模拟软件对产品的工艺参数进行凝固模拟,结果表明不存在缩孔和缩孔缺陷风险。

■ 1.2 氧化夹杂物来源分析

低压铸造取铝液的位置在坩埚底部,氧化物一般浮在铝液表面,所以低压铸造工艺使铝液相对干净。在生产实践中,采用新型铝合金原料进行冶炼,并采用精炼设备对铝液进行氮精炼处理,以保证铝液本身的清洁度。处理后的铝液用ALSPEK H氢表检测,结果显示氢含量为0.14mL/100g Al。由此可以判断,铸件中的氧化渣不是由坩埚中的铝液携带,而应该是充填过程中浇注系统产生的氧化渣。

■ 1.3 生产过程分析

结合实际生产,原工艺模拟给定参数条件下无缩孔显示,但实际生产中存在大量不良品。由此推断生产过程中应该存在不稳定的工艺参数条件。

■ 在低压铸造过程中,通常可以通过提高保压压力和提高加料冒口温度来增加系统对铸件的加料效果.在生产试验中,可以提高系统对铸件的补给效果。保压压力并没有完全改善铸件的缩孔率。

下一篇:没有了